“効率化を進める一方、直接的に人手を削減する方法を模索していた”

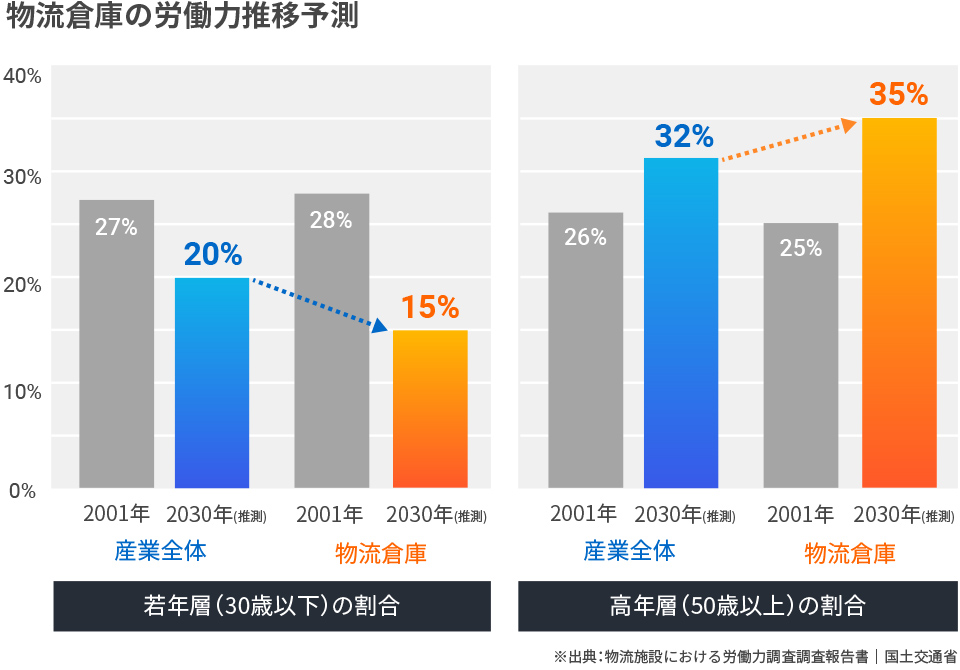

若年層の採用が難しく、高齢化の一途を辿る物流現場。国土交通省の調査によると、労働力減少という難題に直面する日本の産業界の中でも、物流倉庫の労働力不足は、今後より一層深刻化することが見込まれています。

首都圏でスーパーマーケットをチェーン展開し、大規模な自社物流センターを持つ同社も例外ではありません。重量物の搬送の担い手が不足するという課題を解決すべく、「人手自体を削減」するための策としてロボットの採用へと踏み切られた、ロジスティクス担当部長K様にお話を伺いました。