製造現場 × 自動化改革 最前線 ♯2「株式会社三五様」

「製造現場×自動化改革最前線」では、産業現場の最前線で奮闘する改革者たちのリアルな挑戦を徹底取材。現場の課題と向き合いながら、どう乗り越えたのか?最前線の改革者たちの声を通じて、現場の自動化改革に活かせる実践的なヒントをお届けします。 「製造現場×自動化改革最前線」第二回目となる今回の企業は、世界レベルの金属加工技術を持つ自動車部品メーカーの株式会社三五様です。

カーボンニュートラル化やEVシフトが加速し、自動車業界がかつてない変革期に突入するなか、三五様は「マフラーの三五」から「環境の三五」へ、という経営ビジョンを掲げ全社を挙げた改革に着手しています。ボディ部品事業の強化を中心に現場と経営層が一体となって推進する同改革は、製造だけではなく物流までも含めた全体最適化をしながら、従来の常識を覆すスピードで推し進めています。その改革の裏側を、製造技術課課長の山本様にお話を伺いました。

本記事のポイント

(聞き手)株式会社Mujin Japan 営業部 松本圭太

1.事業戦略と一体で進める無人製品倉庫プロジェクトの起点

松本 今回、新たに立ち上げられた無人製品倉庫ですが、まずはそこに至る背景を教えていただけますか?

山本様 今回の取り組みの背景には、会社全体の方針転換があります。これまで私たちは排気系部品を中心に事業を展開してきましたが、EV化の波が押し寄せる中で、今後の需要を見据えた事業展開が必要になりました。その中で、我々三五はボディ部品事業の強化・拡大を進めることになったのです。

そのために大型のプレス機など、新たな設備を導入する必要が出てきたのですが、新たに工場を建て替える為にスペースがなかった。そこで一時的に、製品を外部倉庫を借りて保管することにしました。ただ、外に一度輸送したものをまた工場に戻してから出荷する必要があるので、効率面・コスト面ともに大きな無駄が生じていました。トラックの往復も増えてしまいますし、無駄が多すぎるのです。そこで、新しい設備を入れた後に、敷地内に新しい製品倉庫を作ろうと立ち上がったのがこの無人製品倉庫のプロジェクトです。

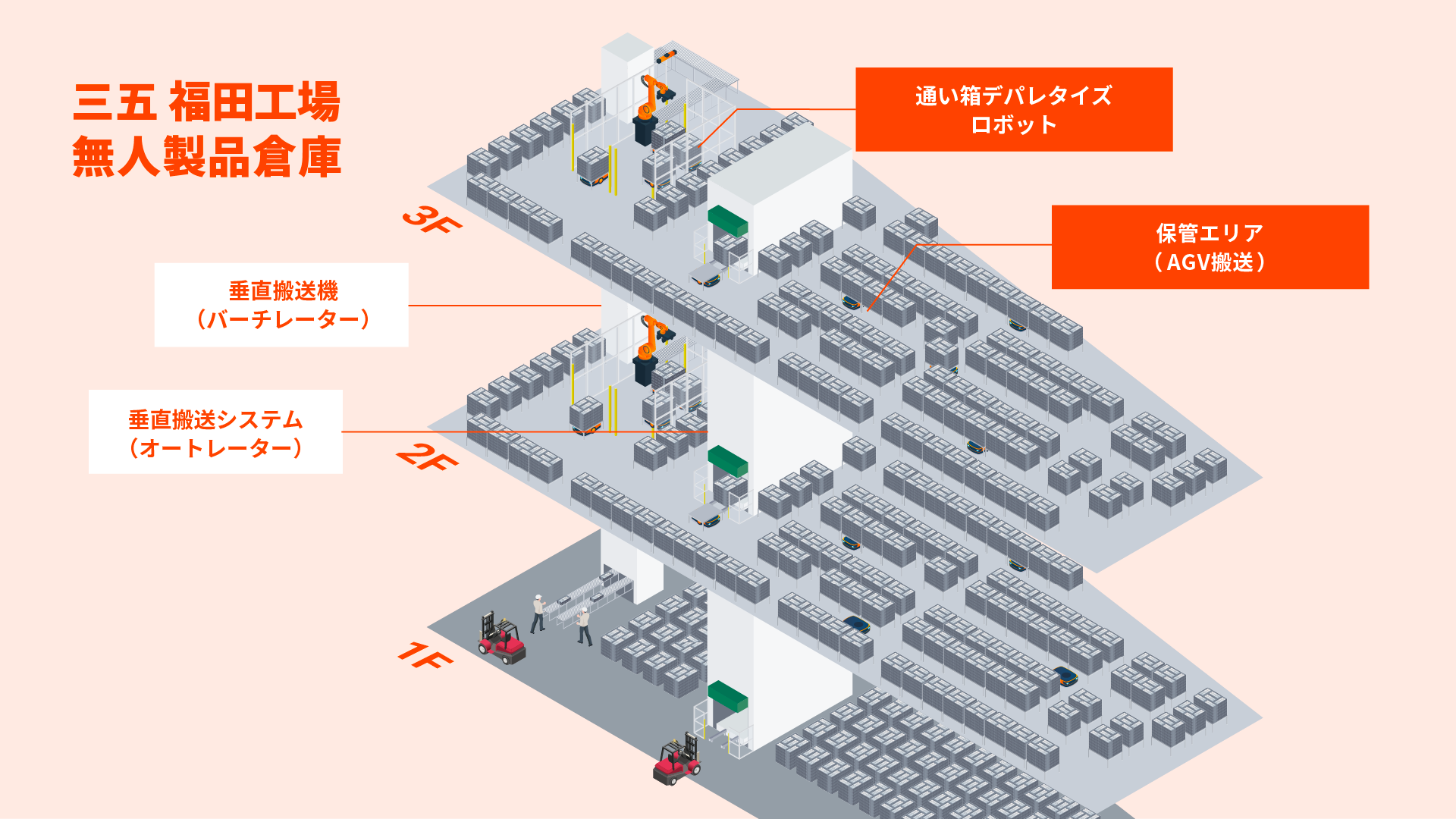

山本様 限られた敷地面積に収納力のある製品倉庫を作るとしたら、高層構造にするしかないです。でも、そうすると各階に人を配置しなくてはいけない。自動倉庫も検討しましたが、在庫の可視性が低かったり、待ち時間が発生したりと、私たちのニーズには合わなかったんです。色々な設備メーカーさんと話をしながら検討したものの、あまりハマらなかった。ぼんやりしたイメージはあるけど、技術的に可能かどうかわからない。設備も設計も全部自分たちでやるのは規模が規模なだけに負担が大きい。どうしたものかと模索しているときに出会ったのが、Mujinでした。

2. 敷地スペースを有効活用する無人三層倉庫を実現した逆算設計

松本 最初のコンタクトは、山本様からのお問い合わせでした。どのような経緯でMujinにご連絡いただいたのでしょうか?

山本様 実は本当に偶然の出会いだったんです。YouTubeで「物流 自動化」といったキーワードで検索していたところ、たまたま再生したのがMujinの導入事例の動画でした。視聴して「自分たちが探しているのはまさにこれだ」と感じ、そこで初めてMujinという会社の存在を知りました。そこから、一気に動き出しました。こちらのやりたいことをお伝えして、Mujinさんからも事例や技術の動画をいろいろ見せてもらって。キャッチボールを重ねるうちに、徐々に構想が形になっていきました。

山本様 今回の製品倉庫は三層構造になっているのですが、従来のやり方では、まず建物を建ててから「中に何を入れるか」を検討ことが多かったんです。しかし今回は、「どんな設備を導入したいか」を先に決め、その設備に最適な建屋を設計するという逆のアプローチを取りました。オートレーターや昇降機など、建物と一体化が必要な設備を事前に調査し、建築段階から組み込めたことは非常に大きなポイントでした。

「AGVはA社」「ロボットはB社」「昇降機はC社」といったように分断してしまうと、制御系もバラバラとなり、正直それらを自社で取りまとめるのは現実的ではないと感じました。そんなとき、Mujinから「WCS(倉庫制御システム)含めて一元管理できるよう取りまとめます」と提案いただき、「本当に可能なのか?」という半信半疑から始まりましたが、説明を受ける中で徐々に納得でき、今回の発注に至りました。

3. 製造〜物流改革を3年のスピードで実現した推進力の正体とは?

松本 ボディ部品事業強化に舵を切ったあと、大型プレス機の導入から無人製品倉庫の立ち上げまでを、わずか3年で実現されたとうかがっています。この驚異的なスピードの背景には、御社ならではの“挑戦の秘訣”があるのではないでしょうか。山本様は、新たな挑戦を成功に導くうえで、最も重視しているポイントをどこに置いていらっしゃいますか?

山本様 最も大きな要因は、経営層と現場の距離の近さだと思います。トップダウンでもボトムアップでもなく、“壁が低い”からこそ、現場の課題や芽生えたアイデアをスピード感を持って経営判断に載せられる。この距離感が、挑戦を挑戦のまま終わらせず実行フェーズに移す原動力になっています。実際、ボディ部品事業強化に舵を切った福田工場では、数十年に一度レベルの建屋改築や大型設備導入が同時並行で進んでおり、その大きな流れの中に無人倉庫を組み込んで挑戦することができました。私たちはものづくりの会社ですが、製造が変わることに合わせて物流も変えていかなくちゃいけない。人材確保が難しくなるなか、人をより付加価値の高い業務へシフトさせる必要があります。この本質的な課題を、現場から経営層まで共有できているからこそ、自動化への投資に踏み出すことができています。

もう一つは、主体的に動ける人間がどれだけいるかだと思います。リスクを承知で旗を振る人間がいなければ、どんな良案も机上の空論で終わってしまう。当事者意識の強いメンバーが矢面に立ち、推進していく強い意志が必要です。そういう人間が周囲に「流れ」を作ってあげることで、若手もベテランも「自分ごと」として動き始めます。きっかけさえ与えれば、皆アイデアをどんどん出し、吸収力高く突き詰めてくれる。私たち管理職は、いかにその流れをつくり、託していけるかが問われていると思います。

4. 未来を見据えた“変化に強い現場”の構想と実践

松本 福田工場の無人倉庫は立ち上がったばかりですが、Mujinはすでに他の工場でも自動化のお手伝いをさせていただくことが決まっています。それも含め、今後の展望についてお聞かせいただけますか?

山本様 本当に、これからが本番だと思っています。周囲からは「今が過渡期だ」とよく言われるのですが、私自身はむしろ、もっと大きな波がこれからやって来るという感覚でいます。この3年間は本当に激動でしたが、その中を走り抜いたことで、自信が芽生えたこともあります。同時に、「この変化があと何年続くのか」と考えることもあります。でも、今の社会や業界の変化のスピードを見ていると、それくらいのスピードで変わらなければ、逆に置いていかれてしまう。だからこそ、常に次の動きを見据え、走り続けなければならないと思っています。

現場にはまだまだ課題が多くあります。「この人にしか操作できない」「この人がいないとラインが止まる」といった属人化にもしなっていたら、異動や退職のたびに仕組みが揺らぎ、品質にも影響を及ぼしてしまう。だからこそ、そうしたものづくりの現場を、もっと柔軟で、変化に強い体制へと変えていきたいです。

そういった課題に対し、Mujinの技術は大きな可能性を感じさせてくれました。ロボットの“脳みそ”にあたる部分をMujinのソフトウェアが担って、しかも一つのプラットフォームで自動機器を制御できるというのは、現場の人間からすると衝撃的でした。

私たちの現場では、これまで新しい設備を立ち上げる際には、生産技術や製造技術がティーチングに関わり、何日もかけて調整を行っていました。でもMujinの仕組みであれば、その工程が必要ない。これにより私たちが本来注力すべき、次の自動化構想やプロジェクトの検討に時間を使えるようになります。つまり、現場の時間と労力を、より付加価値の高い仕事に振り向けられるようになります。

この先、製造の現場を支える人たちの働き方も、仕事の中身も大きく変わっていくと思うんです。自動化が進めば、もっと人は人にしかできない業務に集中できるようになる。そんな未来をただ待つのではなく、自分たちの手で迎えに行く。やれることはまだまだあります。とにかく、今は動く時です。

Mujinへご相談ください