ロボット導入の概要

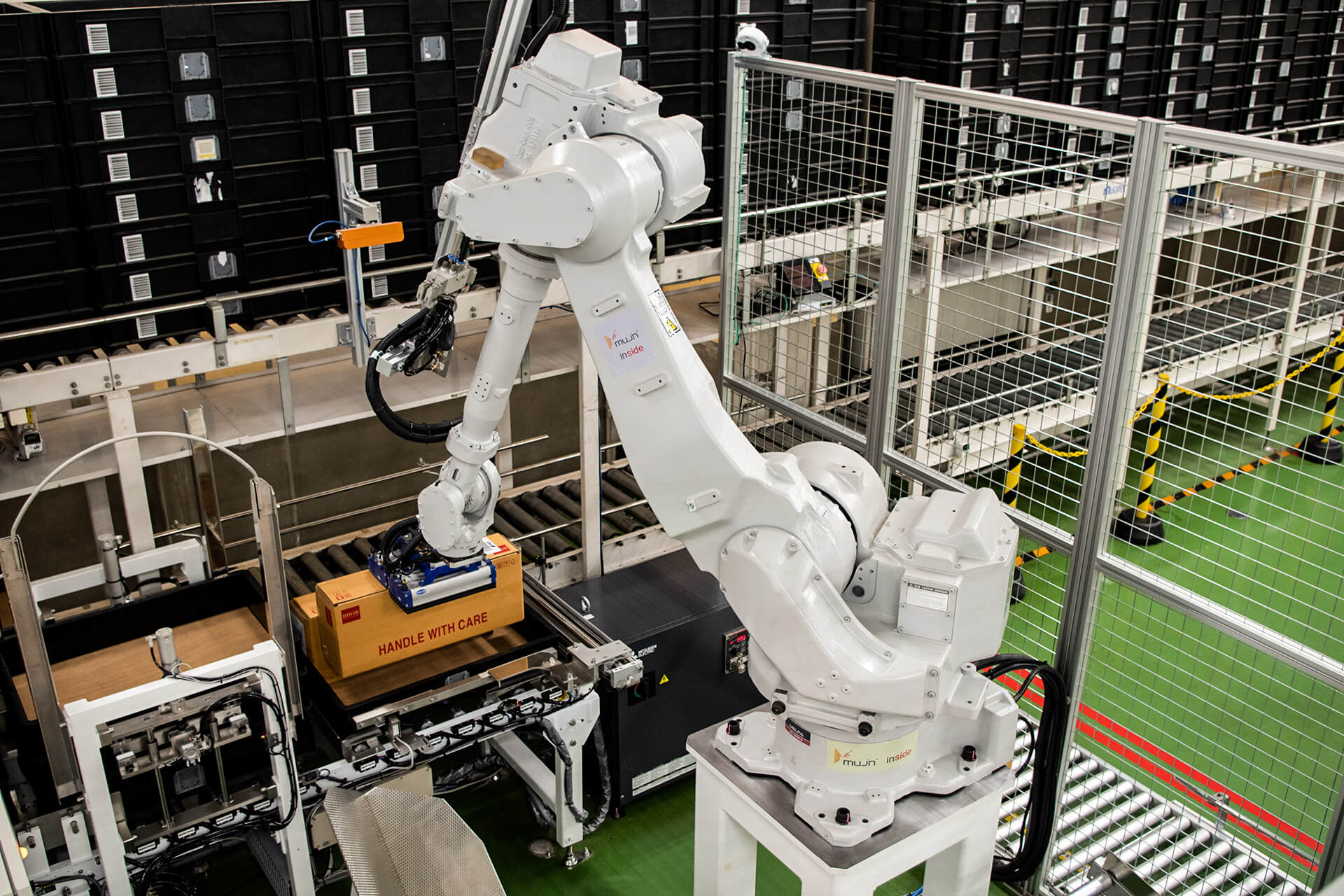

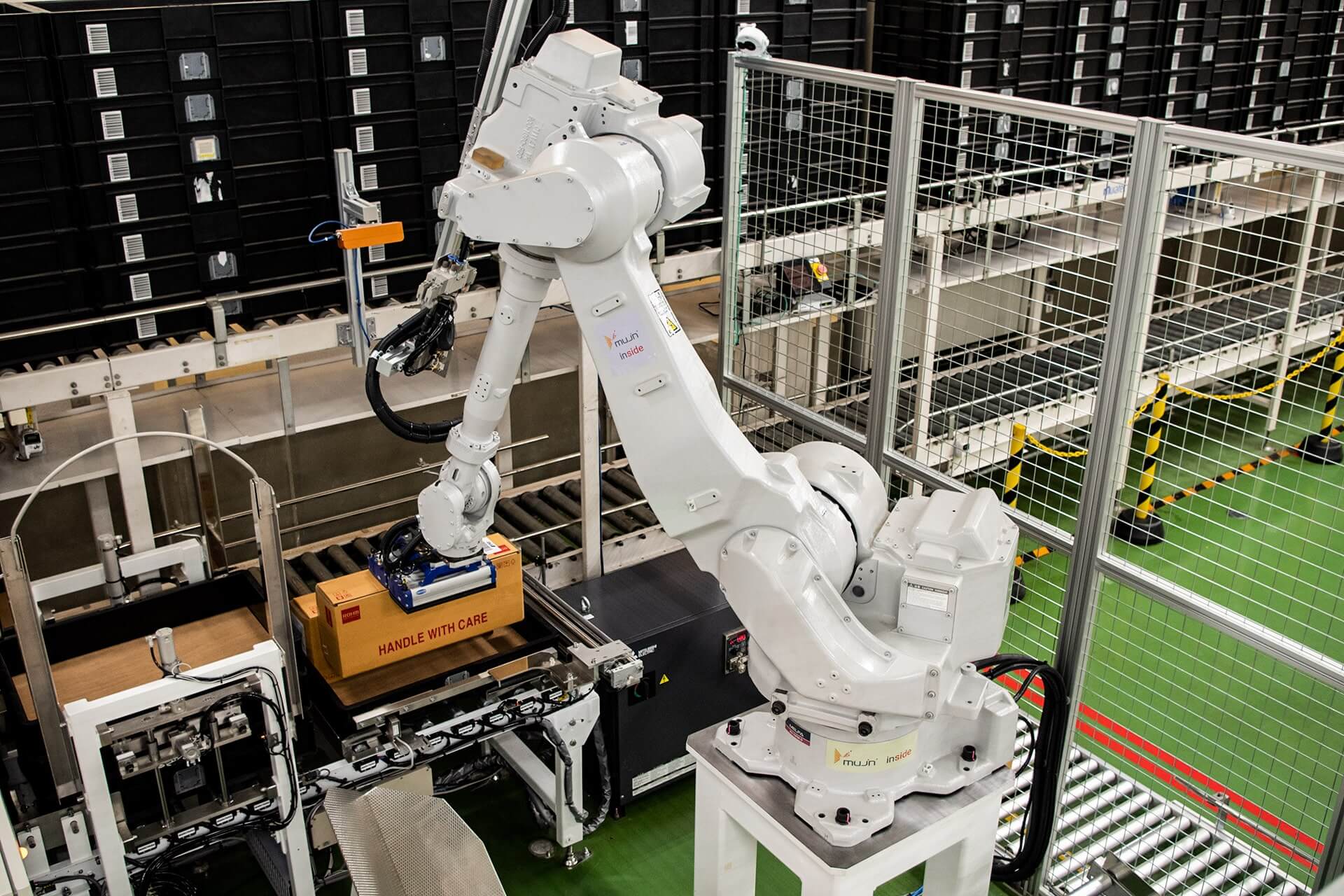

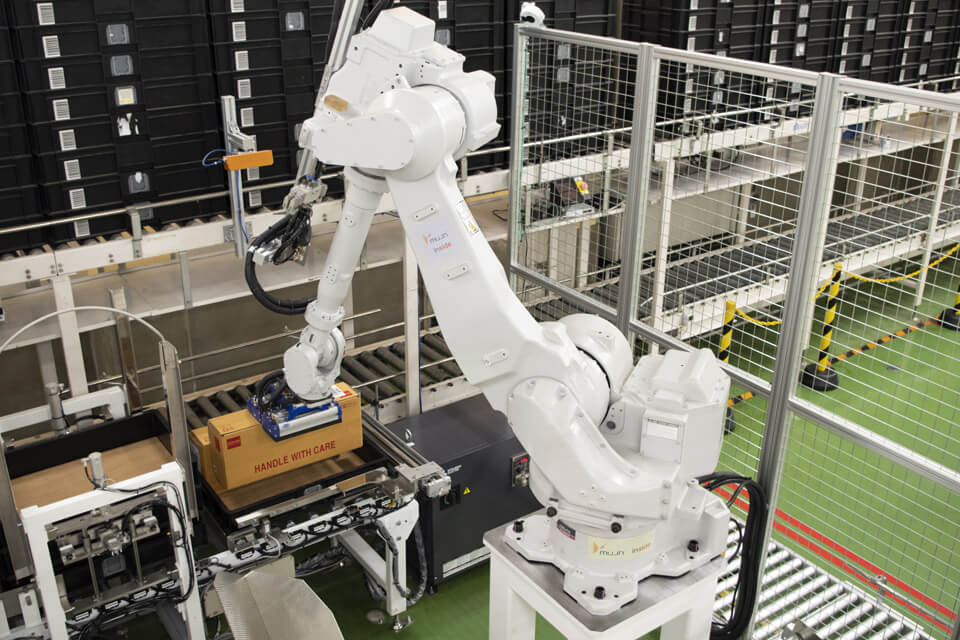

物流現場の人手不足が叫ばれていますが、24時間稼働する必要がある物流センターにおいては、深夜の作業人員の確保はことさら困難となり、今後もその傾向が顕著になることは確実視されています。電子部品メーカーのローム株式会社様の物流管理拠点を担うローム・ロジステック株式会社様は、そのような状況を見越し、早くから自社物流の効率化・自動化を進めており、新たな取り組みとしてバケット自動倉庫への入庫作業の完全自動化に踏み切りました。AGV、ロボット、自動倉庫を連動させた本システムには、Mujinが持つ最先端のロボット知能化技術がつぎこまれています。

01. 課題

一連の搬送動作においてロボットに3つのオペレーションを担わせる

入庫作業をロボットが担う

“途方に暮れていた中、展示会で目にしたMujinのデモンストレーションに可能性を感じた”

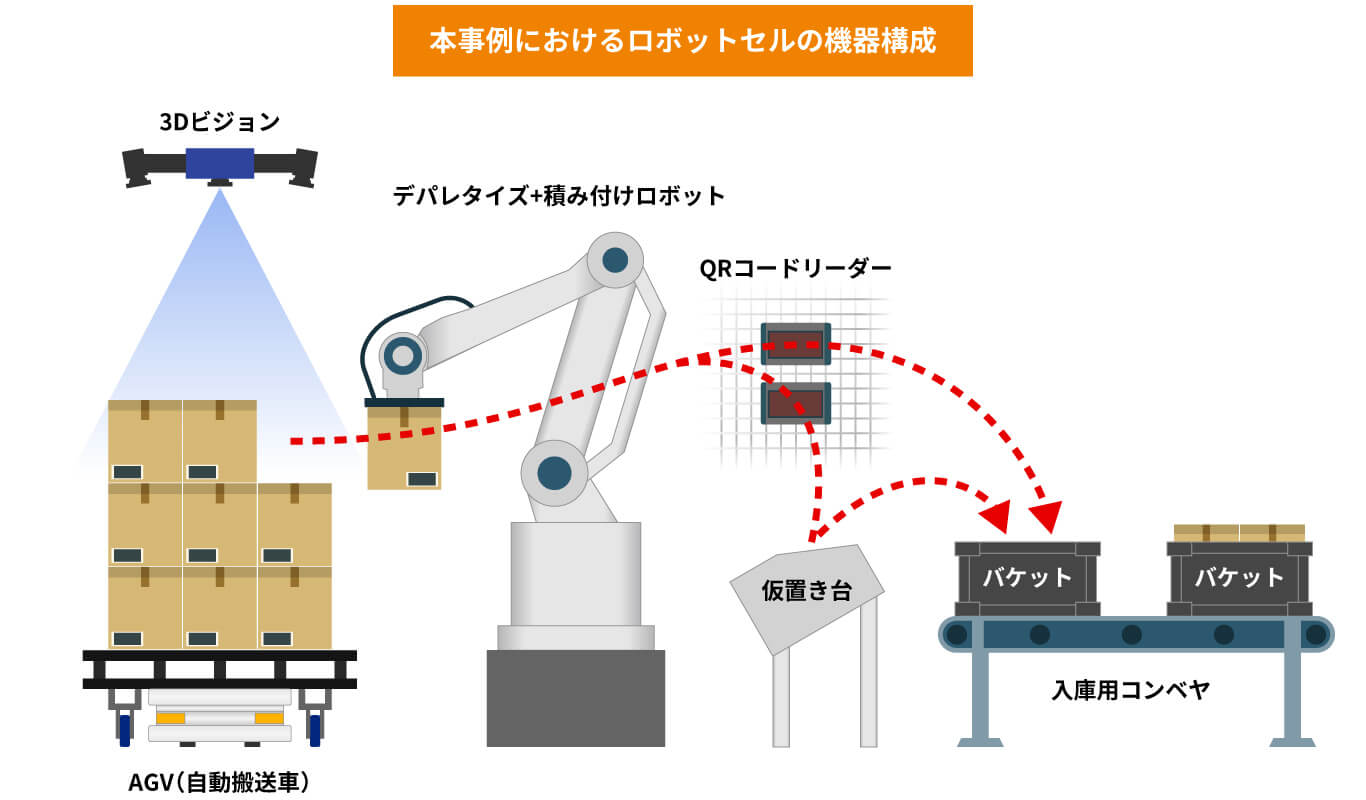

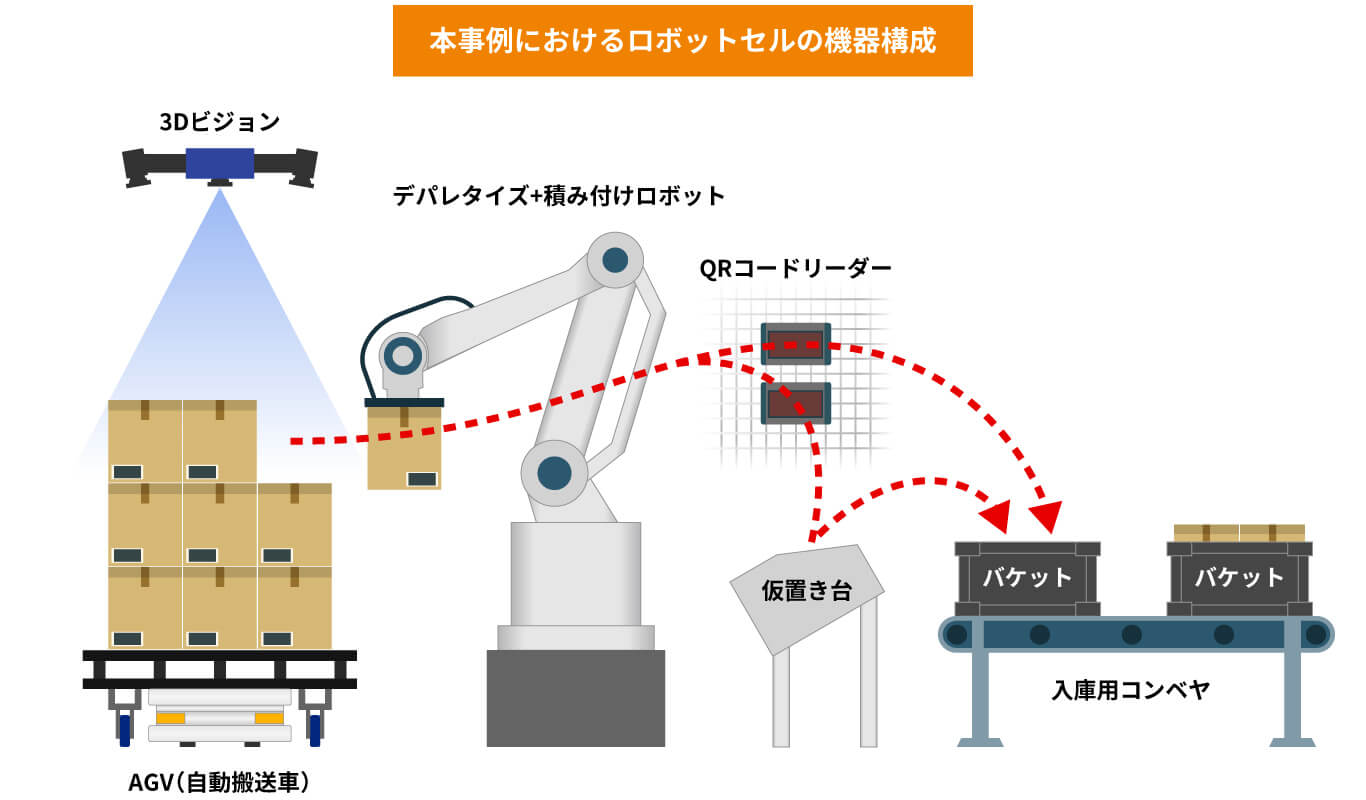

本件は、複数のオペレーションを1台ロボットによる一連の動作で担わせるという、難易度の高いプロジェクトとなりました。Mujinコントローラによって制御されたロボットに求められていたオペレーションは以下の通りです。

1. AGVが搬送してきたパレットからケース(段ボール)をデパレタイズ

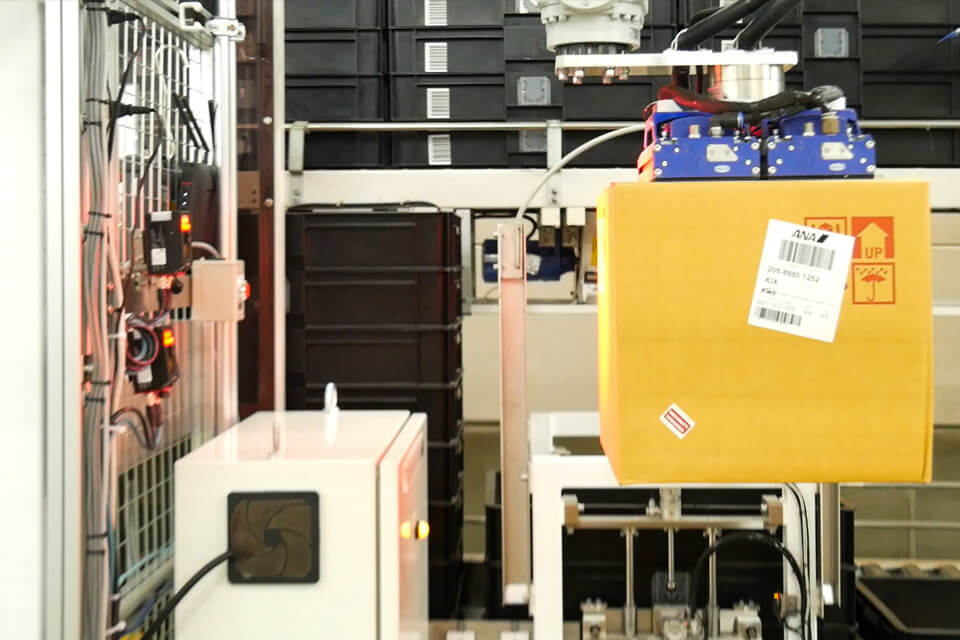

2. ケースの搬送中にQRコードをリーダーで読み取らせる

3. 自動倉庫で保管するためのバケットに複数のケースを積み付け

また各オペレーションにおいては、以下のような不規則な状況下でも支障なく動作する柔軟性が求められました。

1.「デパレタイズ」→パレット上には複数品種が不規則に積み付けられている

2.「QRコード読み取り」→QRコードの貼付面は品種によって違う

3.「バケットへの積み付け」→大きさが違うケースも効率よくバケットに混載

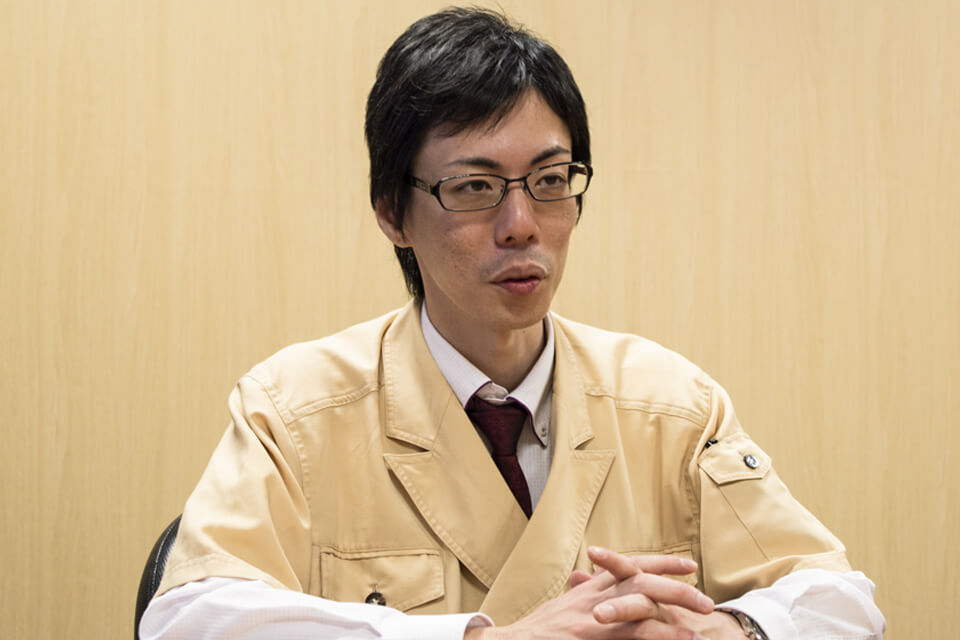

これまでに類を見ない取り組みとなった本プロジェクトは、どのような経緯で開発に至ったのでしょうか。ローム・ロジステック株式会社様の製品物流部 次世代開発グループ 藤原 一博様(以下、藤原様)に話を聞きました。

藤原様:

まず当社のスタイルとも言えるのですが、物流フローひとつとっても常に変化を求めてチャレンジし続ける組織であれ、という理念が根底にあります。現状に満足せず、チャレンジし続ける意識がないと変わることは難しい。これ以上、改善の余地がないと思ってしまったらそれで終わりなので、まだ効率化できるはずだと常々意識しています。

本プロジェクトで自動化の対象となったのは、36,000個のバケットを保管できる、30年近く運用している自動倉庫への入庫作業です。これまで自動倉庫への入庫作業は人手で担ってきましたが、製品が入荷される時間帯が夜間であるため、深夜に入庫作業を行う必要がありました。昨今の人手不足も相まって、オペレータがなかなか集まらないという状況もある中、通常1日で1,000ケース程度を入庫する必要があり、パレットから降ろした製品を、バケットになるべく効率よく積み付けて自動倉庫へ送るという作業を、4人の担当者で12時間程かけておこなっていました。

自動倉庫に入庫する製品は45種類程度あり、入庫前にはパレットへケース(段ボール)が不規則に積み付けられていることが当然で、複数品種が混載されることもあります。人間だったら入庫用のバケットいっぱいに製品を詰められるよう、複数の品種をその都度うまく組み合わせるのも簡単ですが、それをどのように自動化すべきかというのが課題でした。ロボットを導入するべきなのでは?という視点は当初から持っていました。ただし、パレットに不規則に積みつけられた製品をデパレタイズし、かつバケットのような狭い空間に積み付ける技術が果たしてあるのか。また自動倉庫に製品を入庫するには、在庫管理システムへ情報を送るために、搬送中にQRコードをリーダーに読み込ませる必要があります。要件とアイデアを持って解決方法を探していましたが、それを実現できる業者がなかなか見つからず、当時は途方に暮れていました。

そんな中、展示会に出展していたMujinのデモンストレーションを見て、Mujinのロボットコントローラだったら実現できるんじゃないか、Mujinだったらやってくれるんじゃないかと感じたのが開発に踏み切ったきっかけです。

ロボットに複数のオペレーションを担わせることが求められた

パレットを自動で搬送するAGVも導入されることとなった

02. 解決

AGV + 複数の役割を担う知能ロボットで完全自動化を実現

“4人で深夜に担当していた作業を完全自動化し「夜間に自動倉庫への入庫が終わっている」という理想を実現”

藤原様:

取り扱う品種が多いので、ロボットハンドの選定をはじめとして、Mujinには仕様の決定まで様々なテストに対応していただきましたが、結果として目標のタクトタイムをクリアしながら、今後も応用が利く形で応えていただいたと感じています。

従来、4人で12時間かけていた作業が、ロボットを導入することによって約半分の6時間で完了することができるようになりました。もちろん完全に自動化されており人手はかかりません。

当社物流センター特有の事情として、入荷は夜間に2度行われます。自動倉庫へ入庫する製品が積まれたパレットの一時置き場はスペースが限られているため、1日の入荷分の6割を占める2回目の入荷の前には、1回目の入庫作業が終わっていなければなりません。通常1日で1,000ケースを目安に入庫する必要があるため、入荷サイクルから逆算して目標タクトタイムは20秒と設定しています。

混載パレットからデパレタイズ

バケットへできる限り隙間なく積み付ける

藤原様:

前述の通り、ロボットが製品を搬送する途中には、自動倉庫の在庫管理システムに入庫情報を送るためにQRコードを読み取らせる必要があります。その上、品種によってはバケットの充填率を高めるため、仮置き台を利用した持ち替えという工程を経る必要があります。そのような難しい条件設定にもかかわらず、目標タクトタイムを達成していただいた結果、従来の約半分となる6時間という劇的な作業時間の短縮につながりました。

実は入荷作業上ではオペレーションはこれまでと全く変わっておらず、一時置きしたパレットを搬送するのが、ロボットと同時に開発・導入したAGV(自動搬送車)に変わっただけです。我々としてオペレーションを大幅に変えるというようなコストはかかっていません。

それにも関わらず、朝出社したら自動倉庫への入庫が終わっているというのは、まさに我々が目指してきた姿であり、実現してくれたMujinの技術力の高さに驚くとともに感謝しています。

搬送中にQRコードを読み込み入庫情報を送信

仮置き台で製品を持ち替える特別な機能を実装

03. 運用

充填率を考慮しながら自律的にバケットへ積み付け

ロボット運用の専任者が不要な簡単運用

“オペレーションが簡便であるのはもちろん、自動倉庫の運用上バケットへの積み付け効率は何よりも重要でした”

藤原様:

本プロジェクトで、何よりMujinのエンジニアにもこだわっていただいたのがバケットへの充填率です。自動倉庫に収容できるバケットはもちろん無限にあるわけではなく、限られた空間を有効に利用しなければなりません。とあるバケットに保管された製品の一部が出荷されれば、バケットの充填率は下がった状態で改めて保管されるわけでして、それゆえ入庫の際にいかに工夫して充填率を高めるかがポイントとなります。

現在は、最大36,000個のバケットを保管できる内の90%くらいを常に使用しています。一時的に物量が増えても対応できるよう、もっとうまく詰め合わせて充填率を高めていきたいです。また充填率を上げることにより、バケットの使用率が10%でも下がれば、現状自動倉庫に入庫していない製品も入庫でき、もっと自動化を進めることができます。だからこそ設備を有効に使いきるという観点からも、バケット充填率を上げるというのは非常に重要です。

現状パレットに積み付けられている製品の並びは不規則で、その都度最適な積み付け方を計算してロボットがバケットへ充填しています。それ自体が革新的な機能であるわけですが、今後はロボットに担わせる品種を増やしながらバケットの充填率を向上させるのが目標です。

45種にのぼる製品の積み付け方はリアルタイムで計算。仮置き台で持ち替えることで2倍充填できる場合も

自動倉庫への入庫作業は完全に自動化されていますが、もちろん万が一エラーで動作が停止した場合には備えています。

ただし、ロボット運用の専任者がいるわけではなく、ロボット操作に関する特別講習を受けていただいた通常作業者の方に対応していただいています。毎日、通常作業をしていただいている方の内1名に担当いただいている状況で、動作が停止した場合のみロボットを操作いただくわけですが、リカバリー処理をしていただく中で、Mujinが提供している簡便な原点復帰や、GUIでのロボットの操作というのが非常に有効で、容易に操作いただいています。我々としても安心ですし、オペレータの方々にも不安なく担当いただけており、専門家不在でもロボットを運用できるというのは非常にありがたいことです。

04. Mujinとの共同開発について

チャレンジし続ける両社の理念が相乗効果を生み

唯一無二のソリューションを実現

“Mujinの一貫した開発・サポート体制と応用力が結実したプロジェクト”

藤原様:

プロジェクトを通じて特筆すべき点として挙げたいのはMujinの開発・サポート体制が充実しているということです。導入前の設計の段階から手厚くサポートいただいており満足していますし、開発設計から携わっていただいている方に、そのまま一気通貫で担当いただいているというのは本当に大きいと感じています。

本件は、視点を高く改善に次ぐ改善を続けているプロジェクトと理解していますが、現状に満足することなくより良い結果を目指すというスタンスは、当社側はもちろん、Mujinにも共感いただけていて、相乗効果でどんどんいいもの仕上がっていった実感がありました。もっと工夫すればこうなるのに、という想いをお互いが持ち続けていたからだと思います。

当センターで扱う物量は今後確実に増えると考えています。その際には本件で開発したようなロボットをもっと活用していきたい。Mujinの技術力の高さは実感しており、アイデア次第で様々なことに応用できるはずです。その応用力でこれまでは「デパレタイズだけ」「積み付けだけ」と別れていたものを、ひとつに結実させたものが、当社とのプロジェクトだと考えています。加えて、センサーや上流システムと連携させれば、組み合わせ次第で、さらなる付加価値をつけて展開できるはずです。Mujinのロボットソリューションの価値が発展する余地はまだまだあり、我々のような「一緒にやりましょう」と積極的に手を挙げる企業がいて、チャレンジする環境が整えば、また新しい自動化の世界が見れるのかなと思います。